После того как полимер расплавлен, смешан и подвергнут давлению в экструдере, его прокачивают через экструзионную головку для непрерывного формования (после охлаждения и затвердевания) в конечный продукт.Наиболее распространенными типами штампов являются плоские, кольцевые и профильные.Продукция, производимая методом экструзии, включает трубы, трубки, покрытия для проволоки, пластиковые бутылки, пластиковые пленки и листы, пластиковые пакеты, покрытия для бумаги и фольги, Ž bres, Ž laments, пряжу, ленты и широкий спектр профилей.

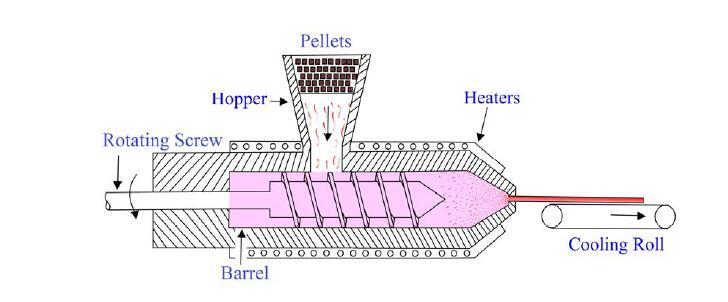

Экструзия полимеров через штампы имеет определенное сходство с горячей экструзией металлов. Однако имеются и существенные различия.При экструзии металла материал продвигается вперед с помощью плунжера, а при экструзии полимера материал непрерывно подается вращающимся шнеком.При экструзии горячего металла температуры варьируются от 340°C для магния до 1325°C для стали, а соответствующие давления варьируются от 35 до более 700 МПа.1,5 При экструзии полимеров температура редко превышает 350°C, а давление обычно не превышает 350°C. на кончике винта значительно превысит 50 МПа.Твердофазная экструзия полимеров была разработана для производства некоторых высокопрочных продуктов. При низких температурах ориентация молекул, возникающая в результате продавливания материала через формующую головку, сохраняется в экструдате.Экструзия полимеров в твердом состоянии имеет определенное сходство с холодной экструзией металлов.

Экструзия пленки с раздувом является наиболее важным процессом производства тонких пластиковых пленок из полиэтилена. Расплавленный полимер экструдируется через кольцевую головку (обычно имеющую спиральную конструкцию оправки) с образованием тонкостенной трубки, которую одновременно вытягивают в осевом направлении и расширяют в радиальном направлении.В большинстве случаев пузырь выдувной пленки формируется вертикально вверх.Максимальный диаметр пузырька обычно в 1,2–4 раза превышает диаметр головки.Охлаждение расплава осуществляется кольцевыми потоками высокоскоростного воздуха от внешних воздушных колец, а иногда и от внутренних воздухораспределителей.Затвердевшая пленка проходит через рамку, которая зажимает верхнюю часть пузыря, и захватывается роликами.Этим процессом также производятся соэкструдированные пленки с 3–8 слоями (иногда до 11) для использования в упаковке пищевых продуктов.

Экструзия литой пленки и листов включает экструдирование полимера через матрицу с широким отверстием (до 10 м) на охлажденный стальной валик или валки, которые закаливают и затвердевают расплавленный материал.Пленка обычно определяется как продукт тоньше 0,25 мм, а лист толще этой толщины. Процесс литья пленки используется для получения очень жестких допусков на тонкую пленку или для смол с низкой вязкостью.Большинство плоских головок имеют конструкцию с Т-образными пазами или вешалками, которые содержат коллектор для распределения текущего полимера по ширине головки, за которым следуют чередующиеся узкие и открытые щели на выходе для создания желаемого распределения потока и перепада давления.Большинство линий по производству пленки, производимых сегодня, представляют собой линии коэкструзии, объединяющие в продукт слои из семи экструдеров с помощью многомагничных матриц или одиночных мундштуков с помощью подающих блоков.

При экструзии пленки скорость сдвига на кромках матрицы обычно составляет ~103 с21.Когда напряжение сдвига стенки превышает определенное значение (обычно 0,14 МПа в исследовательских работах, в промышленности выше с помощью добавок), поверхность экструдата теряет блеск из-за явления разрушения расплава акульей кожи. Акулью кожу можно описать как последовательность гребней. видимый невооруженным глазом, перпендикулярно направлению потока.

Экструзия труб и трубок включает в себя прокачку расплавленного полимера через кольцевую головку, после чего экструдированный продукт, вытягиваясь, проходит через вакуумный калибратор, где он достигает своих окончательных размеров.За этим следует охлаждение распылением или погружением и резка на фиксированную длину.С помощью этого процесса изготавливаются трубы диаметром до 2 м и более, а также трубки диаметром от 10 мм до менее 1 мм.Кольцевые матрицы обычно имеют крестовину или спиральную оправку.

В процессе нанесения покрытия на проволоку и кабель отдельные проволоки или сборки проволок с очень высокой скоростью протягиваются через крейцкопфную головку под прямым углом к оси экструдера.При экструзии под высоким давлением расплав полимера встречается с проводом или кабелем перед выходом из головки, например, изолируя отдельные провода.При экструзии под низким давлением расплав встречается с кабелем после выхода из головки, например, с оболочкой сборок изолированных кабелей.В этом процессе часто встречаются очень высокие скорости сдвига (до 106 с2 1 ) и используются смолы низкой вязкости.

Экструзия профиля – это производственный процесс, используемый для изготовления изделий постоянного поперечного сечения.Они могут варьироваться от простых форм до очень сложных профилей с несколькими камерами и пальцами.Примеры варьируются от карнизов для картинных рам до автомобильной отделки, окантовки столешниц и оконных линий.Экструдированные материалы классифицируются (грубо) как жесткие и гибкие.Типичная линия экструзии профилей состоит из экструдера, перекачивающего полимер через фильеру, за которым следуют калибровочный резервуар или калибратор, дополнительные охлаждающие желоба, съемник и отрезное устройство.Конструкция профильных матриц требует значительного опыта и терпения. Ограничения по производительности при экструзии профилей возникают либо из-за акульей кожи (для тонких изделий, производимых из полимеров с высокой вязкостью), либо из-за возможности охлаждения толстостенных изделий.Экструзия полимерных труб и профилей аналогична горячей экструзии металлов для производства непрерывных полых форм стержневых предметов.Однако математическое моделирование этих процессов для металлов базируется в основном на гипотезах упруго-пластического течения.

При формовании из расплава расплавленный полимер течет через многочисленные капилляры в фильере (до 1000).Полимер подается под давлением шестеренчатым насосом для точного дозирования после прохождения через фильтр, следующий за экструдером.На выходе из капилляров волокна Ž утончаются до желаемого диаметра. Для производства очень тонких волокон Ž используется процесс выдувания из расплава.В этом процессе Ž bres ослабляются силой сопротивления, создаваемой высокоскоростной воздушной струей.

Время публикации: 19 апреля 2017 г.