След като полимерът е разтопен, смесен и поставен под налягане в екструдер, той се изпомпва през екструзионна матрица за непрекъснато формоване (след охлаждане и втвърдяване) в краен продукт.Най-често срещаните типове матрици са плоски, пръстеновидни и профилни.Продуктите, произведени чрез екструдиране, включват тръби, тръби, покритие на тел, пластмасови бутилки, пластмасови филми и листове, найлонови торбички, покритие за хартия и фолио, Ž bres, Ž плаки, прежди, ленти и широка гама от профили.

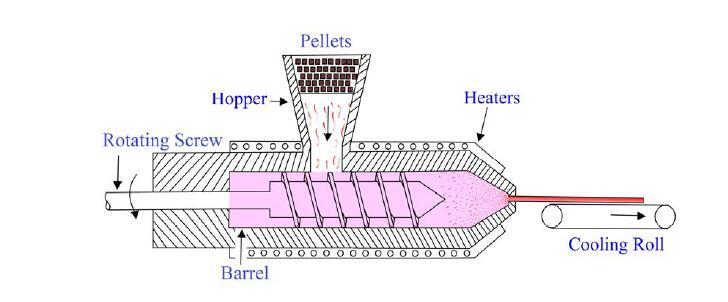

Екструзията на полимер през матрици има известни прилики с горещата екструзия на метали. Съществуват обаче и значителни разлики.При екструдирането на метал материалът се изтласква напред от бункер, докато при екструдирането на полимер материалът се подава непрекъснато от въртящ се винт.При екструдирането на горещ метал температурите варират от 340°C за магнезия до 1325°C за стоманата, а съответните налягания варират от 35 до над 700 MPa.1 5 При екструдирането на полимери температурите рядко надвишават 350°C, а налягането обикновено не надвишава отиде много над 50 MPa на върха на винта.Екструзията на полимери в твърда фаза е разработена за производството на определени продукти с висока якост. При ниски температури молекулярната ориентация, придадена от притискането на материала през оформящата матрица, остава в екструдата.Екструзията на полимер в твърдо състояние има известни прилики със студената екструзия на метали.

Екструзията с издухан филм е най-важният процес за производството на тънки пластмасови Žфилми от полиетилени. Разтопеният полимер се екструдира през пръстеновидна матрица (обикновено със спирална конструкция на дорник), за да се образува тънкостенна тръба, която едновременно се изтегля аксиално и се разширява радиално.В повечето случаи издуханият филмов балон се образува вертикално нагоре.Максималният диаметър на мехурчетата обикновено е 1,2 – 4 пъти по-голям от диаметъра на матрицата.Горещата стопилка се охлажда от пръстеновидни потоци от високоскоростен въздух от външни въздушни пръстени, а понякога и от вътрешни въздушни разпределители.Втвърденият филм преминава през рамка, която прищипва горната част на балончето и се поема от ролки.Чрез този процес също се произвеждат коекструдирани Ž филми с 3 – 8 слоя (понякога до 11) за използване в опаковките на храни.

Екструдирането на лят филм и лист включва екструдиране на полимер през матрица с широк отвор (до 10 m), върху охладен стоманен валяк или ролки, които охлаждат и втвърдяват стопения материал.Фолиото обикновено се дефинира като продукт, по-тънък от 0,25 mm, докато листът е по-дебел от това. Процесът на лят Žfilm се използва за много строги толеранси на тънък Ž филм или за смоли с нисък вискозитет.Повечето плоски матрици са с дизайн на Т-слот или закачалка, които съдържат колектор за разпространение на течащия полимер по ширината на матрицата, последван надолу от редуващи се тесни и отворени процепи, за да се създаде желаното разпределение на потока и спад на налягането.Повечето линии за каст филм, произвеждани днес, са линии за коекструзия, комбиниращи слоеве от до седем екструдера в продукта чрез матрици с множество колектори или матрици с единични колектори с помощта на захранващи блокове.

При екструдирането на Žfilm, скоростите на срязване при устните на матрицата обикновено са ~103 s21.Когато напрежението на срязване на стената надвиши определена стойност (обикновено 0,14 MPa в научните статии, по-висока в промишлеността с помощта на добавки), повърхността на екструдата губи своя блясък поради феномена на счупване при топене на кожата на акула. Кожата на акула може да бъде описана като последователност от ръбове видими с просто око, перпендикулярни на посоката на потока.

Екструзията на тръби и тръби включва изпомпване на разтопен полимер през ананоларно тяло, след което екструдираният продукт, докато се изтегля, преминава през вакуумен размер, където достига крайните си размери.Това е последвано от охлаждане със спрей или потапяне и рязане на фиксирани дължини.Чрез този процес се произвеждат тръби с диаметър до 2 m или повече и тръби с диаметри от 10 mm до под 1 mm.Пръстенообразните матрици обикновено са с дизайн на паяк или спирален дорник.

При процесите на нанасяне на покритие върху жици и кабели, отделни жици или телени комплекти се изтеглят с много висока скорост през матрица на напречна глава, под прав ъгъл спрямо оста на екструдера.При екструдиране под високо налягане полимерната стопилка се среща с проводника или кабела преди изхода на матрицата, например изолиране на отделни проводници.При екструдиране с ниско налягане стопилката среща кабела след изхода на матрицата, например обвивка на комплекти от изолирани кабели.В този процес често се срещат много високи скорости на срязване (до 106 s2 1 ) и се използват смоли с нисък вискозитет.

Екструзията ProŽfile е производствен процес, използван за продукти с постоянно напречно сечение.Те могат да варират от прости форми до много сложни профили с множество камери и Žпръсти.Примерите варират от корнизи за рамки за картини, до тапицерия за автомобили, до кантове за плотове, до линии на прозорци.Екструдираните материали се класифицират (приблизително) като твърди или гъвкави.Типичната линия за екструдиране на proŽle се състои от екструдер, изпомпващ полимер през матрица proŽle, последван от резервоар за оразмеряване или калибратор, допълнителни охлаждащи корита, издърпващо устройство и устройство за прекъсване.Проектирането на профилни матрици изисква значителен опит и търпение. Ограниченията на производителността при екструдиране на профили се срещат или поради кожата на акула (за тънки продукти, произведени от полимери с висок вискозитет), или способността за охлаждане на продукти с дебели стени.Екструзията на полимерни тръби и профили е подобна на горещата екструзия на метали за производството на непрекъснати кухи форми на прътовидни предмети.Въпреки това, математическото моделиране на тези процеси за метали се основава главно на хипотези за еластично-пластично протичане.

При предене на стопилка стопеният полимер протича през многобройни капиляри във финере (до 1000).Полимерът се доставя под налягане от зъбна помпа за точно дозиране, след преминаване през Ž филтър, който следва екструдера.При излизане от капилярите Ž плаките се отслабват до желания диаметър. За производството на много тънки Ž влакна се използва процесът на издухване на стопилка.В този процес Z бретоновете се отслабват от съпротивителната сила, упражнявана от високоскоростна въздушна струя.

Време на публикуване: 19 април 2017 г