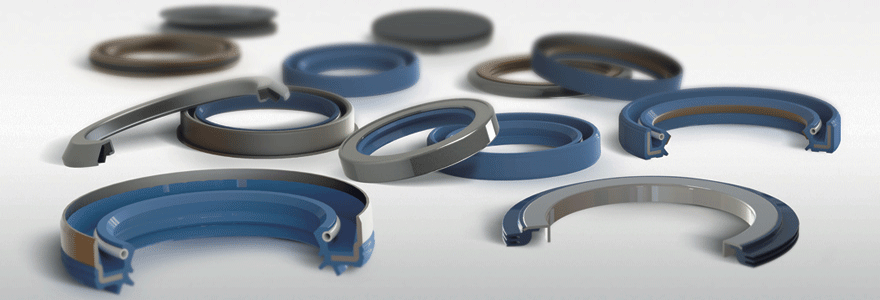

Gründe für den Ausfall der PTFE-Dichtungsöldichtung:zu großSpiel, zu hoher Arbeitsdruck, Temperatur, nicht glatte Dichtfläche, ungerechtfertigt geforderte Genauigkeit.

1. Das Spiel der Teflondichtung und der Öldichtung ist zu groß

Während der Arbeit wird unter Einwirkung von Öldruck oder Luftdruck ein Teil derPTFE-Dichtungsringwird in die Lücke gequetscht und trägt eine Schere.Bei hohem Druck kann es leicht reißen.

2. Der Arbeitsdruck der PTFE-Dichtungsöldichtung ist zu hoch oder pulsiert

Wenn der Druck zu groß ist, drückt sich der PTFE-Dichtring stärker in den Spalt und verstärkt das Schleifen und Schneiden.Eine verstärkte Öldruckpulsation erhöht die Häufigkeit des Schneidens des PTFE-Rings und führt zu Ermüdungsrissen.

3. Die Betriebstemperatur der PTFE-Dichtungsöldichtung ist zu hoch

Der Gummi wird weicher, die Elastizität wird schlechter, der Kontaktdruck mit der Dichtfläche nimmt ab, die Dichtleistung wird schlechter und er kann leicht beschädigt werden, was die Alterung beschleunigt.Wenn die Arbeitstemperatur zu niedrig ist, wird der Gummi hart und spröde und es kommt leicht zu Rissen, insbesondere unter der Einwirkung einer Schere.

4. Die Dichtfläche der PTFE-Dichtungsöldichtung ist nicht glatt

Je rauer die Dichtfläche ist, desto schneller erfolgt der Verschleiß.

5. Das Material und die Maßgenauigkeit der PTFE-Dichtungsöldichtung werden zu Unrecht gefordert

Verschiedene Materialien von Gummidichtungen haben unterschiedliche Eigenschaften.Einige sind nicht hitzebeständig, ölbeständig, kältebeständig usw. Wenn sie während des Gebrauchs miteinander vermischt werden, arbeitet der PTFE-Ring in einer ungünstigen Umgebung und wird im Voraus beschädigt.Ist der Eingriff zu groß oder zu klein, verschlechtert sich die Dichtheit.

Zeitpunkt der Veröffentlichung: 12. August 2020