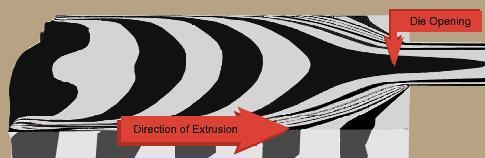

La extrusión se define como el proceso de dar forma a un material, como el aluminio, obligándolo a fluir a través de una abertura conformada en una matriz.El material extruido emerge como una pieza alargada con el mismo perfil que la abertura de la matriz.

El factor más importante a recordar en el proceso de extrusión es la temperatura.La temperatura es más crítica porque le da al aluminio las características deseadas, como dureza y acabado.

Pasos en el proceso de extrusión de aluminio.

1. Los billetes deben calentarse a aproximadamente 800-925 °F.

2. Después de que un tocho alcanza la temperatura deseada, se transfiere al cargador donde se agrega una fina película de carbón o lubricante al tocho y al ariete.La carbonilla actúa como agente separador (lubricante) que evita que las dos partes se peguen.

3.El tocho se transfiere a la cuna.

4.El ariete aplica presión al bloque falso que, a su vez, empuja el tocho hasta que está dentro del contenedor.

5.Bajo presión, el tocho se aplasta contra la matriz, volviéndose más corto y ancho hasta que tiene pleno contacto con las paredes del contenedor.Mientras el aluminio se empuja a través del troquel, el nitrógeno líquido fluye alrededor de algunas secciones del troquel para enfriarlo.Esto aumenta la vida útil del troquel y crea una atmósfera inerte que evita que se formen óxidos en la forma que se extruye.En algunos casos se utiliza nitrógeno gaseoso en lugar de nitrógeno líquido.El gas nitrógeno no enfría la matriz, pero crea una atmósfera inerte. 6. Como resultado de la presión agregada al tocho, el metal blando pero sólido comienza a pasar a través de la abertura de la matriz.

7. Cuando una extrusión sale de la prensa, la temperatura se toma con un instrumento True Temperature Technology (3T) montado en la placa de la prensa.El 3T registra la temperatura de salida de la extrusión de aluminio.El objetivo principal de conocer la temperatura es mantener la velocidad máxima de la prensa.La temperatura de salida objetivo para una extrusión depende de la aleación.Por ejemplo, la temperatura de salida objetivo para las aleaciones 6063, 6463, 6063A y 6101 es 930° F (mínimo).La temperatura de salida objetivo para las aleaciones 6005A y 6061 es 950° F (mínimo).

8. Las extrusiones se empujan fuera del troquel hacia la mesa de salida y el extractor, que guía el metal hacia abajo por la mesa de salida durante la extrusión.Mientras se tira, la extrusión se enfría mediante una serie de ventiladores a lo largo de toda la mesa de enfriamiento y salida.(Nota: la aleación 6061 se enfría con agua y con aire).

9. No se puede utilizar todo el tocho.El resto (culata) contiene óxidos de la piel del tocho.La culata se corta y se descarta mientras se carga y suelda otro tocho a un tocho previamente cargado y el proceso de extrusión continúa. Cuando la extrusión alcanza la longitud deseada, se corta con una sierra perfiladora o una cizalla.

10.El metal se transfiere (a través de sistemas de cinta o vigas móviles) desde la mesa de salida a la mesa de enfriamiento.

11. Después de que el aluminio se haya enfriado y se haya movido a lo largo de la mesa de enfriamiento, se traslada a la camilla.El estiramiento endereza las extrusiones y realiza un "endurecimiento por trabajo" (realineación molecular que le da al aluminio una mayor dureza y una mayor resistencia).

12.El siguiente paso es aserrar.Una vez estiradas las extrusiones, se transfieren a una mesa de sierra y se cortan en longitudes específicas.La tolerancia de corte en las sierras es de 1/8 de pulgada o más, dependiendo de la longitud de la sierra.

Una vez cortadas las piezas, se cargan en un dispositivo de transporte y se trasladan a hornos envejecidos.El tratamiento térmico o el envejecimiento artificial endurece el metal acelerando el proceso de envejecimiento en un ambiente de temperatura controlada durante un período de tiempo determinado.

Hora de publicación: 23 de junio de 2016