Una vez que un polímero se ha fundido, mezclado y presurizado en una extrusora, se bombea a través de una matriz de extrusión para su formación continua (después de enfriar y solidificar) hasta obtener un producto final.Los tipos de matrices más comunes son planos, anulares y perfilados.Los productos fabricados por extrusión incluyen tuberías, tubos, revestimientos de alambre, botellas de plástico, películas y láminas de plástico, bolsas de plástico, revestimientos para papel y láminas, fibras, filamentos, hilos, cintas y una amplia gama de perfiles.

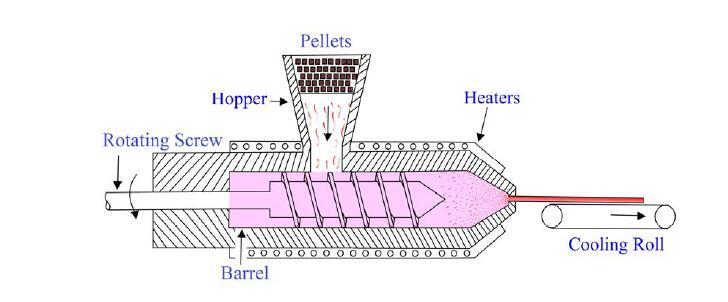

La extrusión de polímeros a través de matrices tiene ciertas similitudes con la extrusión en caliente de metales. Sin embargo, también existen diferencias significativas.En la extrusión de metales, el material es empujado hacia adelante mediante un ariete, mientras que en la extrusión de polímeros el material es suministrado continuamente mediante un tornillo giratorio.En la extrusión de metal caliente, las temperaturas oscilan entre 340 °C para el magnesio y 1325 °C para el acero, y las presiones correspondientes oscilan entre 35 y más de 700 MPa.1 5 En la extrusión de polímeros, las temperaturas rara vez superan los 350 °C y las presiones normalmente no vaya muy por encima de 50 MPa en la punta del tornillo.La extrusión de polímeros en fase sólida se ha desarrollado para la producción de ciertos productos de alta resistencia. A bajas temperaturas, la orientación molecular impartida al forzar el material a través de la matriz de conformación permanece en el extruido.La extrusión de polímeros en estado sólido tiene ciertas similitudes con la extrusión en frío de metales.

La extrusión de película soplada es el proceso más importante para la producción de películas plásticas delgadas a partir de polietilenos. El polímero fundido se extruye a través de una matriz anular (normalmente de construcción de mandril en espiral) para formar un tubo de pared delgada que se estira axialmente y se expande radialmente simultáneamente.En la mayoría de los casos, la burbuja de película soplada se forma verticalmente hacia arriba.El diámetro máximo de la burbuja suele ser entre 1,2 y 4 veces mayor que el diámetro del troquel.La fusión en caliente se enfría mediante corrientes anulares de aire a alta velocidad procedentes de anillos de aire externos y, en ocasiones, también de distribuidores de aire internos.La película solidificada pasa a través de un marco que aprieta la parte superior de la burbuja y es recogida por unos rodillos.Mediante este proceso también se producen películas coextruidas con 3 a 8 capas (a veces hasta 11), para su uso en envases de alimentos.

La extrusión de láminas y películas fundidas implica extruir un polímero a través de una matriz con una amplia abertura (hasta 10 m), sobre uno o varios rodillos de acero enfriados que enfrían y solidifican el material fundido.La película se define generalmente como un producto con un espesor inferior a 0,25 mm, mientras que la lámina es más gruesa que esto. El proceso cast Žfilm se utiliza para tolerancias muy estrictas de películas delgadas o para resinas de baja viscosidad.La mayoría de los troqueles planos tienen diseños de ranura en T o perchero, que contienen un colector para distribuir el polímero que fluye a lo ancho del troquel, seguido aguas abajo por ranuras estrechas y abiertas alternadas para crear la distribución de flujo y la caída de presión deseadas.La mayoría de las líneas de película fundida que se fabrican hoy en día son líneas de coextrusión, que combinan capas de hasta siete extrusoras en el producto a través de matrices de múltiples colectores o matrices de un solo colector con la ayuda de bloques de alimentación.

En la extrusión de Žfilm, las velocidades de corte en los labios del troquel suelen ser ~103 s21.Cuando la tensión cortante de la pared excede un cierto valor (generalmente 0,14 MPa en artículos de investigación, mayor en la industria con la ayuda de aditivos), la superficie extruida pierde su brillo debido al fenómeno de fractura por fusión de la piel de tiburón. La piel de tiburón se puede describir como una secuencia de crestas. visible a simple vista, perpendicular a la dirección del flujo.

La extrusión de tuberías y tubos implica bombear un polímero fundido a través de una matriz anular, después de lo cual el producto extruido, mientras se tira, pasa a través de un medidor de vacío donde alcanza sus dimensiones finales.A esto le sigue el enfriamiento por pulverización o inmersión y el corte en longitudes fijas.Mediante este proceso se fabrican tuberías con un diámetro de hasta 2 mo más y tuberías con diámetros desde 10 mm hasta menos de 1 mm.Los troqueles anulares normalmente tienen un diseño de araña o de mandril en espiral.

En los procesos de recubrimiento de alambres y cables, los alambres individuales o conjuntos de alambres se tiran a muy alta velocidad a través de una matriz de cruceta, en ángulo recto con respecto al eje de la extrusora.En la extrusión a alta presión, el polímero fundido se encuentra con el alambre o cable antes de la salida del troquel, por ejemplo, aislando alambres individuales.En la extrusión a baja presión, la masa fundida se encuentra con el cable después de la salida de la matriz, por ejemplo, en el revestimiento de conjuntos de cables aislados.En este proceso se encuentran frecuentemente velocidades de cizallamiento muy altas (hasta 106 s2 1 ) y se utilizan resinas de baja viscosidad.

La extrusión ProŽfile es un proceso de fabricación utilizado para productos de sección transversal constante.Estos pueden variar desde formas simples hasta perfiles muy complejos con múltiples cámaras y dedos.Los ejemplos van desde molduras para marcos de cuadros hasta molduras para automóviles, bordes para mesas y lineales para ventanas.Los materiales extruidos se clasifican (aproximadamente) en rígidos o fiexibles.La línea típica de extrusión de perfiles consta de una extrusora que bombea un polímero a través de una matriz de perfiles, seguida de un tanque de dimensionamiento o calibrador, canales de enfriamiento adicionales, un extractor y un dispositivo de corte.El diseño de matrices de perfil requiere considerable experiencia y paciencia. Las limitaciones de producción en la extrusión de perfiles se encuentran debido a la piel de tiburón (para productos delgados producidos a partir de polímeros de alta viscosidad) o a la capacidad de enfriar productos de paredes gruesas.La extrusión de tubos y perfiles de polímeros es similar a la extrusión en caliente de metales para la producción de formas huecas continuas de objetos en forma de barras.Sin embargo, la modelización matemática de estos procesos para metales se basa principalmente en hipótesis de flujo elástico-plástico.

En la hilatura por fusión, el polímero fundido fluye a través de numerosos capilares en una hilera (hasta 1000).El polímero se suministra bajo presión mediante una bomba de engranajes para una dosificación precisa, después de pasar a través de un filtro que sigue a la extrusora.Al salir de los capilares, los filamentos Ž se atenúan hasta alcanzar el diámetro deseado. Para la producción de fibras Ž muy finas se utiliza el proceso de soplado en fusión.En este proceso las fibras son atenuadas por la fuerza de arrastre ejercida por un chorro de aire a alta velocidad.

Hora de publicación: 19-abr-2017