ポリマーが押出機内で溶融、混合、加圧されると、押出ダイを通してポンプで送られ、(冷却および固化後)最終製品に連続成形されます。最も一般的なダイのタイプは、フラット、アニュラー、プロファイルです。押出成形によって製造される製品には、パイプ、チューブ、ワイヤーのコーティング、プラスチックボトル、プラスチックフィルムおよびシート、ビニール袋、紙およびホイルのコーティング、ブル、ラメント、ヤーン、テープ、および幅広いプロファイルが含まれます。

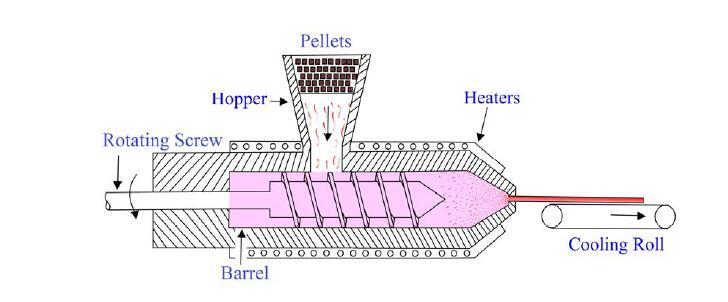

ダイを通したポリマーの押出は、金属の熱間押出と類似点がありますが、大きな違いもあります。金属押出では、材料はラムによって前方に押し出されますが、ポリマー押出では、材料は回転スクリューによって連続的に供給されます。溶銑押出では、温度はマグネシウムの 340°C から鋼の 1325°C までの範囲にあり、対応する圧力は 35 MPa から 700 MPa 以上の範囲にあります。15 ポリマー押出では、温度が 350°C を超えることはめったになく、圧力は通常は 350°C を超えることはありません。ネジ先端では50MPaをはるかに超えます。ポリマーの固相押出は、特定の高強度製品の製造のために開発されました。低温では、材料を成形ダイに押し込むことによって付与された分子配向が押出物中に残ります。固体ポリマーの押出には、金属の冷間押出と類似点があります。

インフレーションフィルム押出は、ポリエチレンから薄いプラスチックフィルムを製造するための最も重要なプロセスです。溶融ポリマーは環状ダイ(通常はスパイラルマンドレル構造)を通して押し出され、軸方向に延伸され、同時に半径方向に拡張される薄壁チューブを形成します。ほとんどの場合、インフレーションフィルムの気泡は垂直上向きに形成されます。最大バブル直径は通常、ダイの直径よりも 1.2 ~ 4 倍大きくなります。ホットメルトは、外部の空気リングから、また場合によっては内部の空気分配器からの高速空気の環状流によって冷却されます。固化したフィルムは、気泡の上部を挟むフレームを通過し、ローラーによって巻き取られます。食品包装に使用するために、3 ~ 8 層 (場合によっては最大 11 層) の共押出フィルムもこのプロセスで製造されます。

キャストフィルムおよびシートの押出には、広い開口部 (最大 10 m) を備えたアットダイを通して、溶融材料を急冷して固化させる 1 つまたは複数の冷却スチールローラー上にポリマーを押し出すことが含まれます。一般にフィルムは 0.25 mm より薄い製品として定義され、シートはこれより厚い製品と定義されます。キャスト Ž フィルム プロセスは、非常に厳しい公差の薄い フィルム または低粘度の樹脂に使用されます。ほとんどのフラット ダイは T スロットまたはコートハンガー設計で、流動するポリマーをダイの幅全体に広げるためのマニホールドが含まれており、その後下流側に狭いスリットと開いたスリットが交互に配置され、目的の流量分布と圧力降下を生み出します。現在製造されているキャストフィルムラインのほとんどは共押出ラインであり、最大 7 台の押出機からの層をマルチマニホールド ダイまたはフィードブロックを使用した単一マニホールド ダイを通して製品に結合します。

Žfilm 押出では、ダイリップでのせん断速度は通常 ~103 s21 です。壁せん断応力が特定の値(研究論文では通常0.14 MPa、添加剤の助けを借りて業界ではさらに高くなります)を超えると、押出物の表面はシャークスキンメルトフラクチャー現象により光沢を失います。シャークスキンは一連の尾根として説明できます。肉眼で見え、流れの方向に垂直です。

パイプおよびチューブの押出成形では、環状ダイを通して溶融ポリマーをポンプで送り出し、その後、押出された製品は引っ張られながら真空サイザーを通過し、そこで最終寸法に達します。その後、スプレーまたは浸漬冷却し、一定の長さに切断します。このプロセスにより、直径 2 m 以上のパイプが製造され、直径 10 mm から 1 mm 未満のチューブが製造されます。環状ダイは通常、スパイダーまたはスパイラル マンドレル設計です。

ワイヤおよびケーブルのコーティングプロセスでは、個々のワイヤまたはワイヤアセンブリが、押出機の軸に対して直角に、クロスヘッドダイを通して非常に高速で引っ張られます。高圧押出では、ポリマー溶融物がダイから出る前にワイヤまたはケーブルと接触し、たとえば個々のワイヤが絶縁されます。低圧押出では、絶縁ケーブルのアセンブリのジャケットなど、溶融物はダイの出口後にケーブルと接触します。このプロセスでは非常に高いせん断速度 (最大 106 s2 1 ) が頻繁に発生し、低粘度の樹脂が使用されます。

プロファイル押出は、一定断面の製品に使用される製造プロセスです。これらは、単純な形状から、複数のチャンバーと Žfinger を備えた非常に複雑なプロファイルまで多岐にわたります。例としては、額縁のモールディングから自動車のトリム、テーブルトップの縁取り、窓のラインに至るまで多岐にわたります。押し出された材料は、(大まかに)剛性または柔軟性に分類されます。典型的なプロファイル押出ラインは、プロファイルダイを通してポリマーをポンプで送り出す押出機、その後にサイジングタンクまたはキャリブレーター、追加の冷却トラフ、プラーおよびカットオフ装置で構成されます。異形ダイの設計には、かなりの経験と忍耐が必要です。異形押出では、シャークスキン(高粘度ポリマーから製造される薄い製品の場合)または厚肉製品を冷却する能力のいずれかにより、生産量の制限に遭遇します。ポリマーパイプおよびプロファイル押出は、棒状の物体の連続中空形状を製造するための金属の熱間押出に似ています。ただし、金属のこれらのプロセスの数学的モデリングは、主に弾性 - 塑性流動の仮説に基づいています。

溶融紡糸では、溶融ポリマーが紡糸口金内の多数の毛細管 (最大 1000) を通って流れます。ポリマーは、押出機の後に続くフィルターを通過した後、正確に計量するためにギアポンプによって圧力下で送られます。キャピラリーを出ると、Ž ラメントは目的の直径まで縮小されます。非常に細い Ž ファイバーの製造には、メルトブロープロセスが使用されます。このプロセスでは、高速空気ジェットによって加えられる抗力によって Ž bres が減衰します。

投稿日時: 2017 年 4 月 19 日